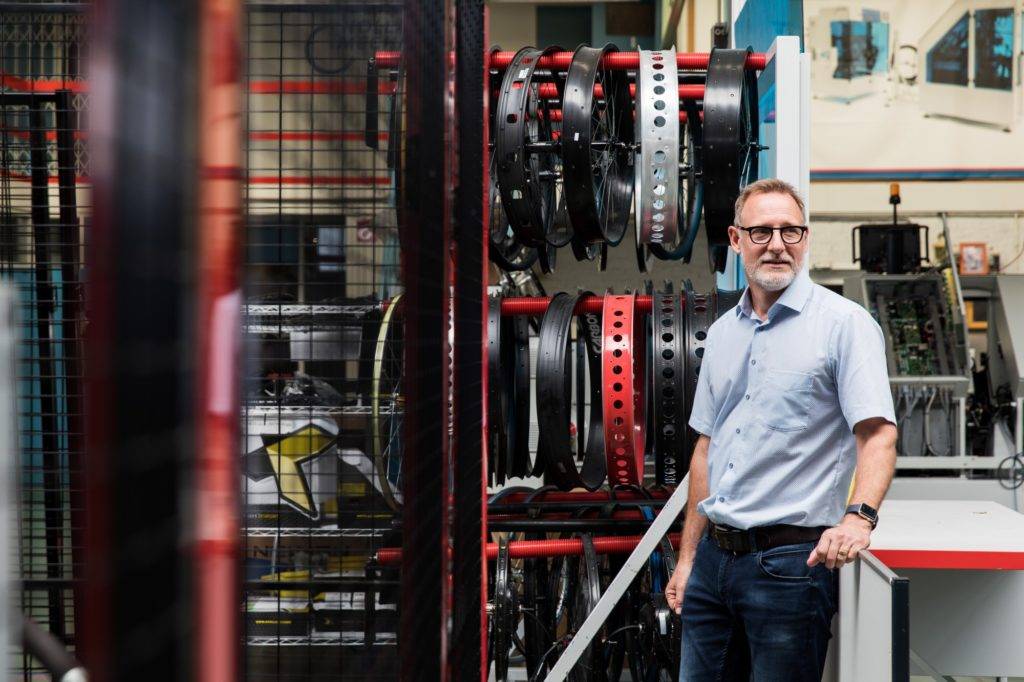

Met verkoop- en productievestigingen voor hightech machinelijnen in Purmerend en China, behoort Holland Mechanics tot de wereldmarktleiders in wielbouwoplossingen voor fietsen en motorfietsen. Het bedrijf stopt veel effort in R&D om de flexibiliteit en snelheid van haar wielbouwmachines voortdurend te verbeteren.

Grootste onderzoeksproject in de afgelopen vier jaar was de ontwikkeling van een productielijn voor het automatisch produceren van aluminium velgen. Dit jaar zal het project, dat vanuit het EFRO-subsidieproject Innovatiecluster TechValley en cofinanciering van de provincie Noord-Holland wordt ondersteund, worden afgerond. Holland Mechanics verwacht in de komende 5 tot 10 jaar een markt voor zeker 25 van deze productielijnen.

In een wereldwijde markt levert Holland Mechanics ca. 200 machines per jaar. Met een breed productaanbod is het bedrijf altijd in staat oplossingen te bieden, waarmee het bedrijf in 50 jaar tijd is uitgegroeid tot een marktleider. Waar vroeger het accent lag op productielijnen voor grote aantallen, is de markt de afgelopen decennia veranderd naar een high mix/high volume productie. Die markt vraagt om flexibele productielijnen met korte ombouwtijden. Veranderingen waar Holland Mechanics met innovatieve ontwikkelingen op inspeelt. Het afgelopen jaar heeft de coronacrisis de vraag naar fietsen en e-bikes flink opgestuwd, waardoor ook de vraag naar de wielbouwlijnen van Holland Mechanics sterk is gestegen.

Van stalen naar aluminium velgen

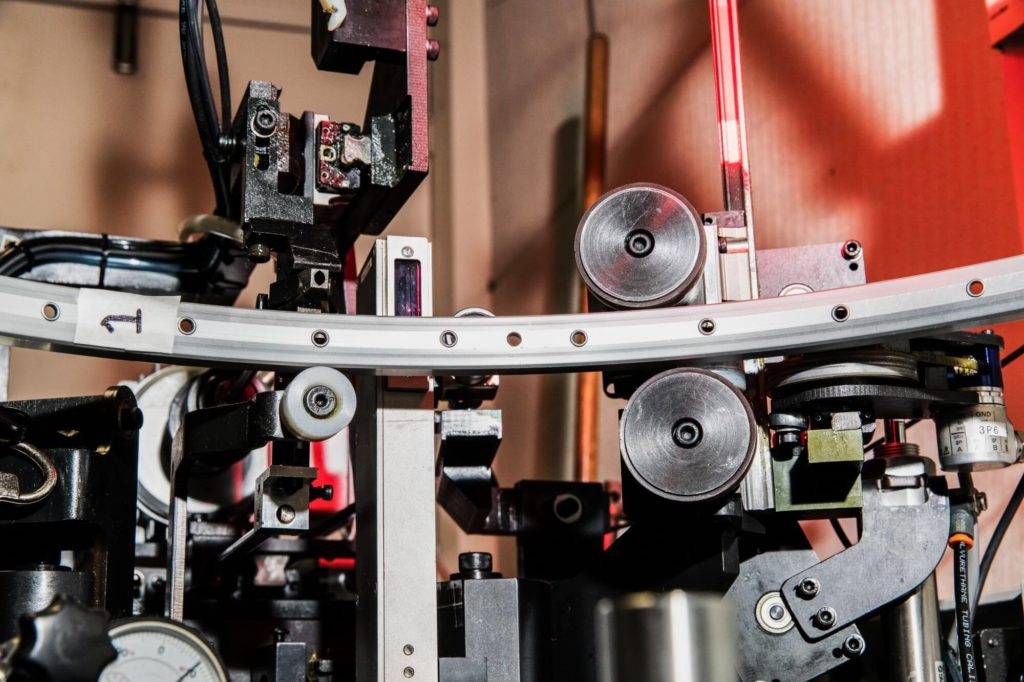

In de markt voor motorfietsen vormen stalen velgen al jaren de basis voor de gespaakte wielen. Door rolvormen en walsen bereikt een stalen velg een cirkelvorm waarvan de uiteinden worden gelast. “Het gebied rond de lasverbinding blijft altijd een deel dat moeilijk door de wielbouwmachines is te verwerken”, legt Jasper Wessels, Manager Innovation, uit. “Bij aluminium motorvelgen is dat beter, alleen is dat een duurder materiaal en je moet nog steeds lassen en nabewerken. Wij zagen het daarom als onze uitdaging om onze kennis van aluminium velgen met een penverbinding in te zetten om een betere kwaliteit motorvelg met een lagere kostprijs te kunnen realiseren. Aluminium is lichter, duurzamer en is schoner te verwerken. Met onze technologie zijn geen nabewerkingen nodig en omdat niet wordt gelast, wordt veel minder energie gebruikt.

Penverbinding met kwaliteit van las

“De opkomst van speed pedelecs (snelle e-bikes) en elektrische scooters heeft ons de verdere aangezet gegeven om de machinelijn te ontwikkelen waarmee fietsenfabrieken de steeds bredere aluminium velgen in house kunnen produceren. Belangrijke uitdaging daarbij was mens-arm produceren op een beperkt vloeroppervlak en een kwalitatief hoogwaardige velgverbinding, die niet onder doet voor lassen. Uiteindelijk hebben we dat opgelost door zowel het zagen en pennen, als het laden en lossen in 1 machine te integreren”, legt Jasper Wessels uit.

Aluminium velgen onbemand kunnen produceren

Velgenproductie met losse bewerkingsmachines is nu nog een arbeidsintensief proces, waar 4 man nodig is voor het walsen, zagen en sluiten van de velg en het ponsen van de gaten voor de nippels. “Ons doel was dat 1 operator 2 lijnen moest kunnen bedienen en de ombouwtijd naar een andere velgmaat van enige uren, naar 15 minuten verkort kon worden”. Die winst is te behalen door onder meer automatisch laden en lossen, het ontwikkelen van gereedschappen die snel gewisseld kunnen worden en het toepassen van databases voor velg-specifieke instellingen.

Over de meeste verbeterpunten op het gebied van gereedschapskwaliteit, besturingssystemen, inzet van sensoren en vision hadden we alle ruimte om kennis uit te wisselen met de leden-collega-machinebouwers- van TechValley. Ook al zitten wij in een nichemarkt, de problemen en vraagstukken zijn generiek voor de andere leden”.

Data-analyse

Jasper Wessels vervolgt: “Een bijkomende uitdaging was om de efficiency van het richten van de velgen verder te verbeteren door data uit het productieproces te verzamelen en te analyseren. Daarvoor konden we gebruik maken van het datalab van TechValley partner Hogeschool Inholland. Door verdraaiingen te monitoren en die in algoritmen vast te leggen kan je verbanden leggen tussen velgtypen en richttijden. We willen dit nog verder uitbreiden met data over spaakspanning en de slag in een wiel.

Inzet van visionsystemen

Met inzet van visionsystemen kan je wieltypes automatisch herkennen, zodat je weet welk richtprogramma je in moet zetten. Maar ook de gaten positioneren om de spaken en nippels te kunnen monteren. Hoewel corona ons beperkte in de stagemogelijkheden hebben we toch samen met een afstudeerder van Hogeschool Inholland kunnen werken aan de verbetering van de beeldkwaliteit van de camerasystemen. Bij wisselende velghoogte is een autofocus instelling bijvoorbeeld een nieuwe oplossing voor een automatische verwerkingsmachine”.

Inkopen of zelf ontwikkelen?

Door onderling kennis uit te wisselen kwamen we er ook achter dat je jezelf af moet vragen of je alles wel zelf wilt ontwikkelen of dat het beter is gebruik te maken van expertise die al in de markt leverbaar is. Onze focus ligt immers op machinebouw en slimme software en niet op het ontwikkelen van camera’s of besturingssystemen, om maar een voorbeeld te noemen.”

Remote service

“Een ander punt waar we tegenaan liepen is dat je problemen en storingen niet altijd on-site fysiek op kunt lossen. Van een andere partner hebben we kennis opgedaan hoe je met de juiste userinterface op afstand service kunt verlenen”, noemt Jasper Wessels nog als voorbeeld van kennisdeling tussen de bedrijven in TechValley.

Eindfase

Nu het project van de automatische productielijn voor aluminium velgen de afrondingsfase is genaderd hebben de engineers van Holland Mechanics in proefopstellingen de target van 1.500 velgen per dag al kunnen realiseren. “Al hebben we nog wel te maken met plotselinge stilstand, door bijvoorbeeld hapering in de aanvoer. We hebben in die optimalisatiefase nog wat kinderziektes op te lossen. We hebben inmiddels een pilot in het veld staan op een productielocatie in Portugal en potentiële testklanten waarbij het in totaal om 5 lijnen gaat”.

Samenwerking uniek

“De samenwerking met de TechValley partners op het gebied van kennisuitwisseling hebben we de afgelopen vier jaar als uniek ervaren. Juist omdat er tussen de deelnemers geen klantrelatie bestaat, konden we op veel punten de diepte in. Misschien is dat op MKB niveau wel uniek in Europa?

www.hollandmechanics.com