Een fietswiel in elkaar zetten duurt ongeveer twintig minuten. Dat wil zeggen, als je het met de hand doet. Begin jaren ’70 bedachten Gerard van Doornik en Kees Damman de eerste automatische vlechtmachine waarmee het in twee minuten kan. Dat was het begin van Holland Mechanics uit Purmerend.

Inmiddels produceert het bedrijf wielbouwmachines voor fietsfabrieken over de hele wereld. “Het wiel uitvinden is één ding, ze sneller en flexibeler produceren is een ander, aldus Jasper Wessels van Holland Mechanics. “Eigenlijk doen we wat we bijna 50 jaar geleden deden, maar dan breder, groter, flexibeler, sneller en met extreem hoge precisie.”

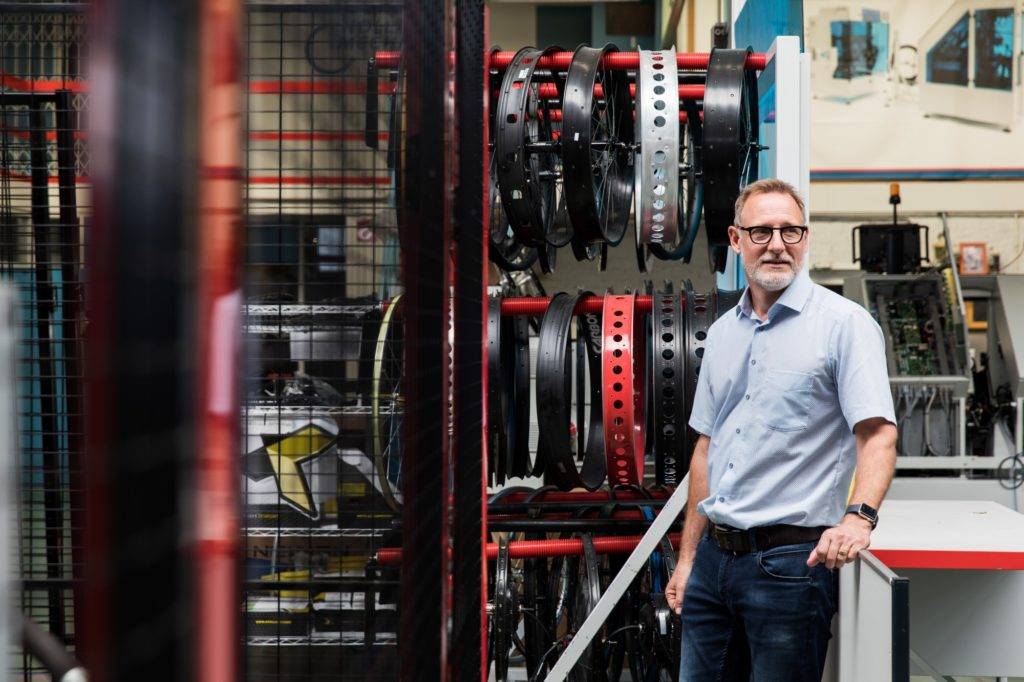

Jasper Wessels is Manager Research and Development en werkt voor de inmiddels derde generatie, Wouter en Maarten van Doornik. In de fabriekshal aan de Flevostraat vertelt hij over het familiebedrijf dat onderdeel is van TechValley. Om te beginnen loopt hij naar een rek met fietswielen en toont dat het ene wiel het andere niet is. “Deze hier zijn bijvoorbeeld van carbon. Daar zitten wielen bij van zo’n 1200 euro. We hebben deze brede wielen voor strandfietsen of deze bijvoorbeeld voor e-bikes.” Het zijn stuk voor stuk geavanceerde designs en vaak mooi om te zien. “Voor dit soort bijzondere ontwerpen verzinnen wij oplossingen”, vertelt Jasper.

Sneller en beter

Oplossingen verzinnen. Dat is waar Holland Mechanics goed in is. En dat moet ook, want de markt verandert. Consumenten en fietsfabrieken vragen steeds om iets nieuws. “We proberen machines te maken die flexibel zijn. Waar je bijvoorbeeld vijf wielen van een bepaalde soort mee kan maken, maar direct daarna vijf wielen van een andere soort. Dat is interessant. Tegelijkertijd zie je dat onder meer de Chinese markt heel andere wensen heeft. Die willen vooral heel snel veel van hetzelfde kunnen maken voor een lage prijs. Daar bouwen we dus andere machines voor.”

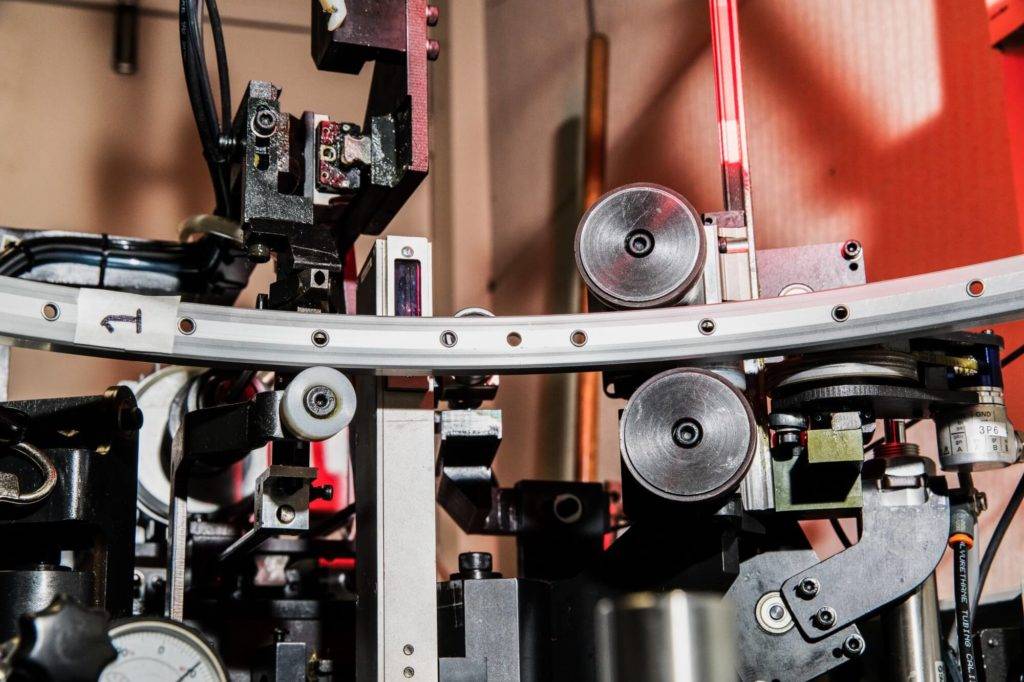

In de hal is het een en ander aan machines te zien. Ze lijken in niks meer op de automatische vlechtmachine van opa van Doornik. “Maar eigenlijk is de basis nog steeds het invlechten van de spaken, spannen en het wiel richten. Dan wordt de slag eruit gehaald. Dat proces wordt nog steeds verbeterd en versneld. Er wordt steeds meer geautomatiseerd en we maken bijvoorbeeld gebruik van camera’s. De machine ziet dan waar de gaatjes in de velg zitten. In principe bieden we nu oplossingen voor het hele wielbouwproces, van insteken van spaken tot en met het monteren van banden.”

Verderop staat een machine waar Holland Mechanics met trots aan werkt. “Dit is een complete onbemande lijn voor het maken van aluminium velgen. Alles gaat automatisch. Zo ligt meterslang aluminium te wachten tot het in de machine tot cirkels wordt gevormd en op maat wordt gesneden. Daarna worden de velgen gesloten met een pen. “Velgen kun je lassen of vastpinnen. De kwaliteit van lassen is hoger, maar het is ook duurder en kost meer energie. Wij willen de kwaliteit van een lasnaad bieden, maar dan met een pen.”

Uitgedaagd om doelen te bereiken

In de ontwikkeling van deze lijn wordt Holland Mechanics onder andere ondersteund vanuit TechValley. Jasper: “Vanuit de projectgroep kwam de vraag wat wij als bedrijf in de komende drie jaar willen bereiken. Dat is deze lijn, die onbemand produceert, met een speciaal velgprofiel voor high speed elektrische fietsen. Deel uitmaken van deze groep betekent dat we worden uitgedaagd om dat doel ook daadwerkelijk te bereiken. We komen vier keer per jaar bij elkaar om kennis te delen en elkaar te ondersteunen waar dat kan. Voor ons zit dat vooral in robotica, slim produceren en ‘vision’, de camera’s die we in onze machines gebruiken. En we hebben via TechValley een mooie samenwerking met Hogeschool InHolland. Docenten kunnen bijvoorbeeld een machine lenen voor praktijklessen over sensoren en vision. Verder bieden we stageplaatsen. Er is ook een groep studenten die voor ons data-analyses heeft gemaakt.”

Kennisproductie

Data worden in de machinebranche steeds belangrijker. Bij Holland Mechanics is vooral vraag naar oplossingen voor Track & Trace en informatie over productieaantallen. “Bij het soort geavanceerde wielen die ik net liet zien, wil men tegenwoordig graag een certificaat met informatie over het productieproces en de kwaliteit. Dat kunnen we nu leveren. Maar er is veel meer data-informatie die voor ons interessant is. Het Datalab van InHolland heeft veertig dagen aan productiedata gekregen en is dat gaan uitpluizen. Daar kwamen voor ons heel interessante dingen uit. Bijvoorbeeld dat van alle foutmeldingen er één was die veel vaker voorkwam dan andere. Daar kun je dus iets verbeteren. En verder bleek dat een menselijk slordigheidje aan het begin van een lijn veel effect heeft op het uiteindelijk richten van de wielen. Je kunt die data-informatie gebruiken om het proces te verbeteren. Bijvoorbeeld door tijdens het proces al een melding te maken wanneer het richten niet goed gaat. Dan moet er aan het begin van de lijn iemand worden wakker geschud.”

Risico’s nemen

Ontwikkelingsbedrijf NHN is penvoerder van TechValley dat mede is gefinancierd door de Europese Unie en het Europees Fonds voor Regionale Ontwikkeling en de Provincie Noord-Holland. Wessels: “Aan zo’n subsidie zitten natuurlijk strenge eisen en het brengt heel wat papierwerk met zich mee. Ontwikkelbedrijf NHN neemt dat grotendeels voor haar rekening. Deze samenwerking met NHN en de partners biedt voor ons mogelijkheden die we anders niet hadden gehad. Aan zo’n nieuwe lijn bijvoorbeeld, kleven risico’s. Binnen TechValley durfden we de ontwikkeling aan.”

www.hollandsmechanics.com